Antônio Bonassa

Ao final da Segunda Guerra Mundial, a indústria bélica americana havia desenvolvido processos inovadores de manufatura e treinado um imenso contingente de trabalhadores, os quais foram absorvidos por outras indústrias como, por exemplo, e, principalmente, a de bens de consumo. Entretanto, para atender uma crescente demanda por produtos industrializados, gerada pela explosão demográfica pós-guerra, ainda havia a dificuldade do controle dos estoques de peças (matéria-prima), módulos (estoque intermediário) para a montagem dos produtos finais e dos próprios produtos acabados.

Para cada peça, módulo e produto acabado, as quantidades em estoque e suas respectivas movimentações de entradas e saídas eram manualmente anotadas em fichas/cartões de controle. Tal processo de gestão não relacionava as necessidades de produtos intermediários e de matérias primas com as necessidades de produção de produtos finais. Para melhor entendimento, imagine que uma montadora de veículos que necessite de 50 parafusos por unidade produzida admitisse comprar 125 deles. Tal decisão de compra caracteriza a dissociação entre quantidades compradas ou estocadas e as necessidades estabelecidas pela estrutura do produto. Certamente, haveria sobra ou falta de parafusos de 25 parafusos.

Entretanto, na década de 60, com o advento dos computadores e da lógica do MRP (Planejamento das Necessidades de Materiais) foi possível executar o controle de estoques e os cálculos dos volumes a serem comprados ou produzidos, de forma rápida e relativamente fácil.

O MRP utiliza a previsão da demanda do produto final e sua respectiva estrutura para calcular a necessidade da montagem de produtos finais, de módulos e, consequentemente, a necessidade de compra de matéria-prima – a partir dos saldos disponíveis em estoque. A lógica desenvolvida passa a relacionar as necessidades de produtos finais, produtos intermediários e matéria-prima, determinando também as datas nas quais cada um deve ser comprado ou produzido – considerando o tempo de produção ou de entrega do fornecedor.

Nos anos 80, o MRP foi melhorado e rebatizado como MRP II (Planejamento dos Recursos de Manufatura). Além de calcular a necessidade de partes e módulos, o MRP II também calcula o momento em que cada máquina deve ser utilizada e o respectivo tempo de utilização necessário para a produção desejada, calculando também os custos de produção relacionados. Pela determinação do momento da compra o MRP também calcula o impacto financeiro das aquisições no fluxo de caixa da empresa. Ainda, caso haja uma alteração de produto, calcula os saldos de estoque das peças a serem descontinuadas e seus respectivos impactos financeiros.

Tanto o MRP quanto o MRPII são sistemas gerenciais, de apoio à decisão de produções empurradas, pois se utilizam da previsão de venda futura, produzindo unidades para estoque e não para um cliente específico.

O sucesso do MRPII e o aumento da capacidade computacional disponível fez surgir a possibilidade de se integrar outros processos organizacionais em um único sistema de gestão, surge o ERP (Enterprise Resource Planning).

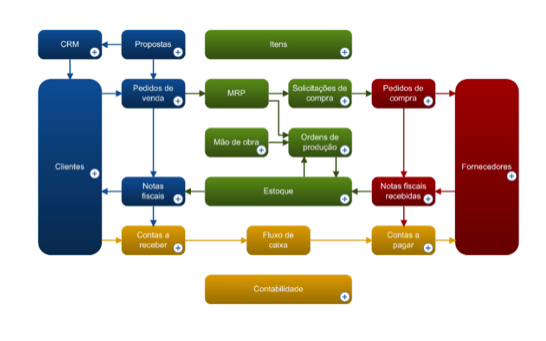

Para que tal integração seja possível, a empresa precisa, primeiramente, mapear todos os seus processos, identificando todos os relacionamentos existentes, os quais passam a ser padronizados e alguns até automatizados pelo ERP. Por exemplo, para se comprar uma cadeira é necessário cadastrar o item e o fornecedor no sistema para que então um pedido de compra seja aberto no ERP. Desta forma, no momento em que a cadeira for entregue, o conferente do recebimento é capaz de saber se foi realmente comprada, a que preço e de qual fornecedor, conferir a nota fiscal e aceitar ou não a mercadoria. Contabilmente, o processo do recebimento gera entrada de dados (informação) em contas a pagar e ativo fixo. Nos períodos futuros as entradas em ativo fixo geram valores de depreciação, a serem transferidos para o DRE (Demonstração do Resultado do Exercício). Todas as entradas contábeis passam a ser feitas de forma automatizada pelo sistema. Um esquema exemplificativo de alguns fluxos de processos gerenciados pelo ERP é apresentado na Figura 1.

Figura 1 – Esquema exemplificativo dos fluxos de processos gerenciados pelo ERP

Vale ressaltar que o ERP é sistema transacional, ele gerencia transações individuais, e conta com um banco de dados que pode armazenar as mais diversas informações e funções que fazem parte dos processos que compõem uma empresa. As informações de cada setor podem ser compartilhadas com outros setores, para que assim, os dados sejam únicos e não existam duplicidades ou retrabalho – duas pessoas em dois departamentos diferentes digitando a mesma informação, por exemplo. Tal banco de dados pode alimentar ferramentas de BI (Business Intelligence) para a construção de relatórios gerenciais.

Ainda, em geral os ERP possuem tecnologia modular, ou seja, dispõem de um conjunto de ferramentas que quando integradas geram dados únicos para todos os departamentos de uma empresa. Tais módulos como, por exemplo, financeiro, recursos humanos, CRM, etc, podem ser implementados separadamente e depois integrados.

O ERP ajuda uma empresa a ser mais organizada e mais competitiva no mercado, pois oferece aos gestores uma visão estratégica e detalhada de tudo o que acontece na operação, permitindo a correta distribuição de recursos, a otimização dos processos e o direcionamento assertivo dos investimentos.

Uma vez que integra os departamentos, possibilitando o armazenamento de várias informações e a automação de processos e a eliminação de interfaces manuais, a utilização de um sistema de ERP torna as operações (os processos organizacionais) mais eficientes e rápidas, facilitando o planejamento, o controle e a tomada de decisão.

Por outro lado, no momento em que as operações estão integradas, existe um gigantesco banco de dados com informações específicas sobre todos os produtos e processos, de tal forma que não existe possibilidade para flexibilização (divergências). Se, por alguma razão, o processo que se quer fazer não estiver de acordo com aquele mapeado no ERP, ele simplesmente não acontecerá, já que busca também assegurar a integridade e padronização dos processos.